Alexander von Eitzen, 09/06/2022

5 Grundregeln für den effizienten Betrieb Ihrer Dampfanlage

Obwohl Dampf ein hoch effizientes Medium ist, das – korrekt eingesetzt – eine lange Anlagenverfügbarkeit und eine optimale Energienutzung ermöglicht, sind bei dessen Einsatz doch einige Grundregeln zu beachten. Im Folgenden lernen Sie die häufigsten „Problemlöser“ für Dampfanlagen kennen, mit denen eine korrekte Auslegung und Installation gewährleistet wird.

1. Richtige Dimensionierung und Entwässerung von Dampfleitungen

Sattdampfleitungen sollten bedarfsgerecht auf eine maximale Geschwindigkeit zwischen 25 und 30 m/s dimensioniert werden, Leitungen für überhitzten Dampf auf eine Geschwindigkeit von 40 - 50 m/s. Sowohl Unter- wie auch Überdimensionierung kann aufgrund zu schnell strömenden Kondensates bzw. unnötig hohem Kondensatanfall zu Problemen führen, die sich durch hohe Wartungs- oder Energiekosten bemerkbar machen.

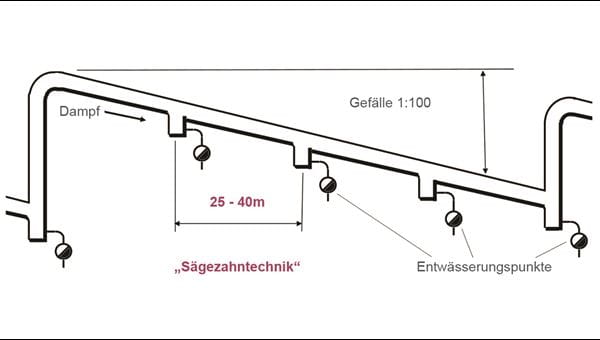

Rohrleitungen sollten niemals ansteigend, sondern immer nur waagrecht oder besser noch mit Gefälle in Strömungsrichtung verlegt werden. Sollten Sie einmal nach oben mit der Leitung verspringen müssen, dann bitte nur senkrecht nach oben. Es ist dann der untere Punkt der nach oben führenden Leitung als Entwässerungspunkt zwingend vorzusehen. Der Vorteil dieser Verlegungsmethode ist der sich automatisch einstellende „Trocknungseffekt“ bei Sattdampf, da die durch Kondensation entstehenden Wassertröpfchen nach unten abgeschieden und sicher ausgeschleust werden.

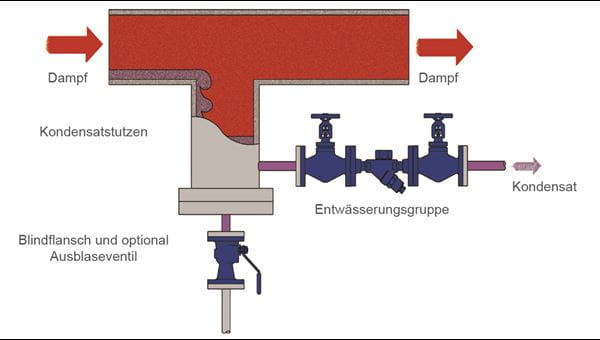

Entwässerungspunkte sollten alle 25 bis 40 m in horizontal verlegten Rohrleitungen gesetzt und jeweils als richtige „Kondensatfalle“ mit Sammelstutzen nach unten ausgeführt werden. Sofern eine Leitung nach oben verspringt, ist zwangsweise an dem unteren Punkt eine Leitungsentwässerung vorzusehen. Gleiches gilt vor Absperr- und Regelventilen, damit ein Kondensatanstau im geschlossenen Zustand und damit ein erhöhter Verschleiß durch die vorprogrammierten Wasserschläge vermieden werden kann. Generell gilt, dass Regelventile in Dampfanlagen möglichst horizontal mit Antrieb nach oben installiert werden sollten, um ebenfalls den Verschleiß und die Gefahr von Wasserschlägen zu minimieren.

Im optimalen Falle sollte aus Dampfleitungen bei Abschaltung einer Anlage bzw. eines Anlagenteils das anfallende Kondensat von alleine ins Kondensatnetz bzw. zu „Kondensatfallen“ ablaufen können, damit es nicht beim Wiederanfahren der Dampfleitung zu Dampfschlägen kommt. Dies ist immer dann der Fall, wenn heißer, schnell strömender Dampf auf abgekühltes, langsam abfließendes Kondensat trifft, was in vielen Anlagen als sehr lautes Schlagen, Klopfen oder Knallen zu vernehmen ist. Mit einer mit Gefälle verlegten Rohrleitung und genügend, nicht zu weit voneinander entfernt vorgesehenen Leitungsentwässerungspunkten kann dieser Problematik begegnet und damit die Anlage vor Schäden und unnötig hohem Verschleiß geschützt werden.

Allerdings lassen sich bei der Anlagenplanung nur schwer Tiefpunkte vermeiden, in denen dann Kondensat bei Anlagenstillstand verbleibt. Diese Tiefpunkte sollten unbedingt mit einer Ablaufvorrichtung versehen werden, die bei normalem Anlagenbetrieb geschlossen ist und sich beim Abschalten der Anlage öffnet. Dies kann von Hand mittels für Dampf zugelassenen Kugelhähnen passieren, wobei diese Ausführung recht personalintensiv ist und Vorkehrungen getroffen werden müssen, damit es nicht zu Arbeitsunfällen kommt.

Alternativ können so genannte „Restentleerer“ oder „Anfahrentwässerungen“ zum Einsatz kommen. Hierbei handelt es sich um eine spezielle Art von Kondensatableitern, die bei Unterschreitung bestimmter Drücke oder bestimmter Temperaturen selbsttätig öffnen und damit das Kondensat in die Umgebung z.B. in eine Rinne oder Gulli sicher abfließen lassen. Sobald Dampf wieder durch die Leitung strömt, schließen diese Entwässerer automatisch beim Erreichen einer vorgegeben Temperatur oder eines bestimmten Überdruckes.

2. Richtige Auswahl, Dimensionierung und Installation der Kondensatableiter

Bei thermisch wirkenden Ableitern (Kapsel- oder Bimetall-Kondensatableiter) ist die Länge der erforderlichen Anstaustrecken vor den Ableitern und ein absolutes Isolierverbot des Ableiters selbst und möglichst auch der Anstaustrecke zu beachten.

Thermodynamische Kondensatableiter können isoliert werden, allerdings sollte für eine schnelle Reaktionszeit des Kondensatableiters eine Wärmeabfuhr oberhalb der Kappe möglich sein.

Bei Kugelschwimmerableitern ist die richtige Differenzdruckstufe zu wählen und die richtige Einbaulage unbedingt zu beachten.

Generell sollte jeder Kondensatableiter eine Rückschlagsicherung zum Schutz vor rückwertigen Druckschlägen aus dem Kondensatnetz besitzen. Einige Kondensatableiter wie z. B. die thermodynamischen- oder auch die Bimetallableiter haben diese Rückschlagsicherungen aufgrund ihres Funktionsprinzips oder ihrer Bauart immer integriert, während sie bei einigen Kapsel- oder Kugelschwimmerableitern durch ein nachgeschaltetes Plattenrückschlagventil separat ausgeführt werden sollten.

Über den Ventilsitz des Kondensatableiters wird die Druckdifferenz abgebaut, wodurch sich beim Durchtritt des Kondensates die so genannte „Nachverdampfung“ aufgrund des sich ergebenden Energieüberschusses einstellt. Das entstehende schnell strömende Zweiphasengemisch führt zu einer extrem hohen Materialbelastung, weshalb Kondensatableiter nicht nur als Regelorgan, sondern auch als eine Art Verschleißteil in der Dampfanlage zu sehen sind und damit regelmäßig durch Fachleute oder Spezialsysteme überprüft und ggf. instand gehalten bzw. ausgetauscht werden sollten. Nicht richtig funktionierende Kondensatableiter mindern nicht nur die Anlageneffizienz durch unnötigen Dampfverlust, sie können auch Ursache für Wasser- und Dampfschläge sein. Deshalb sind defekte Geräte als Risiko für die Anlagenverfügbarkeit, die Betriebssicherheit aber auch für das Prozessergebnis zu bewerten.

3. Sichere Regelung und Entwässerung von Wärmetauschern

Sollten Sie feststellen, dass Ihr dampfseitig geregelter Wärmetauscher im Schwachlastbetrieb eine „aufgeregte“ Auf-/Zu-Regelungscharakteristik zeigt, Sie ein Knistern oder auch laute Schläge im Wärmetauscher hören können und/oder die Produktqualität bzw. die Austrittstemperaturen auf der Sekundärseite (meist Wasserseite) schwanken, liegt das im Normalfall nicht an den Regelgeräten oder dem Wärmetauscher, sondern einfach an der Tatsache, dass das Kondensat aufgrund mangelndem Druckgefälle nicht richtig über den Kondensatableiter aus dem Wärmetauscher ausgeschleust werden kann. Dieser so genannte „Rückstaueffekt“ kann immer dann auftreten, wenn im Schwachlastbetrieb nur wenig Leistung zu übertragen ist.

Ausreichend für eine so geringe Leistungsübertragung sind Kondensationstemperaturen von knapp über oder auch unter 100 °C, was im Endeffekt bedeutet, dass der über das dampfseitige Regelventil auszuregelnde Kondensationsdruck im Vakuumbereich oder nur knapp darüber liegt. Das Kondensat bleibt dann einfach im Wärmetauscher stehen und wird durch das aufzuwärmende Medium immer weiter unterkühlt. Sobald die Energie der Dampfseite nicht mehr ausreicht, das Sekundärmedium ausreichend zu erwärmen, öffnet das Dampfventil und lässt heißen Dampf mit höherem Druck schnell einströmen. Das abgekühlte, sich noch im Wärmetauscher befindliche Kondensat kann dabei aber nicht schnell genug abströmen, weshalb Dampfschläge nicht zu vermeiden sind, die je nach Intensität den Wärmetauscher auch schon nach relativ kurzer Zeit zerstören können. Der Rückstaueffekt tritt aber nicht generell bei jedem dampfseitig geregelten Wärmetauscher auf, sondern hängt stark von den Prozessbedingungen und der Dimensionierung des Wärmetauschers ab, wobei die Überdimensionierung von Wärmetauscherflächen das Auftreten noch zusätzlich begünstigt. Wann der Effekt eintritt, lässt sich für jede Anwendung berechnen oder auch einfach mit den Arbeitsblättern von Spirax Sarco ermitteln.

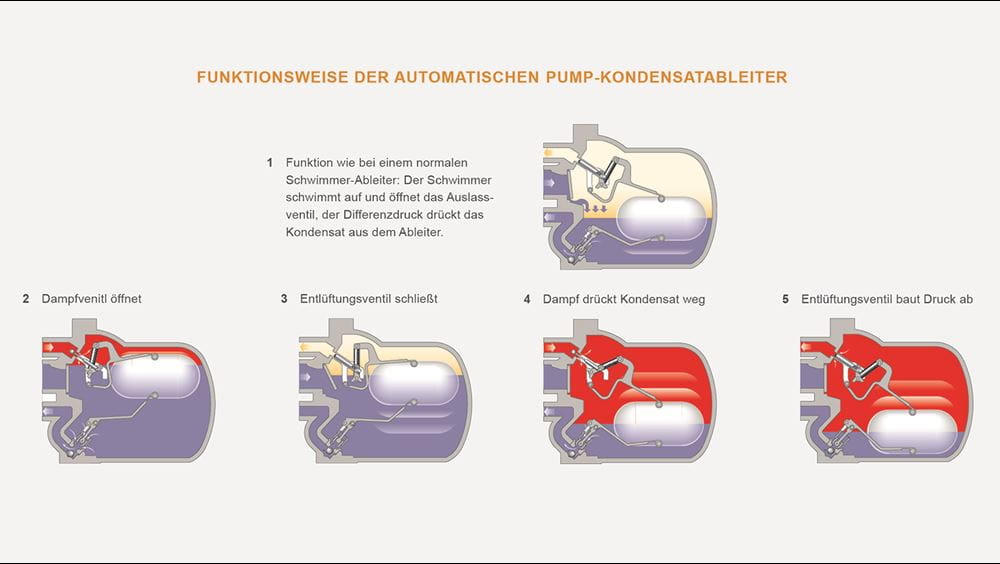

Aber es stellt sich natürlich noch die Frage, was die Lösung für die Rückstauproblematik ist, um dauerhaft für optimale Prozessbedingungen sorgen zu können, die sich dann als gewünschte Folge in bester Prozess- und Produktqualität und einer erheblichen Reduzierung der Instandhaltungskosten von Wärmetauscheranlagen widerspiegeln. Die Antwort ist ganz einfach: Mit einem automatischen Pumpkondensatableiter, der auch unter ungünstigsten Gegendruck- oder Vakuumbedingungen das Kondensat ableiten kann und damit die volle Wärmetauscherfläche für einen perfekt auszuregelnden Wärmetauschprozess dauerhaft zur Verfügung stellt, schaffen Sie Abhilfe.

4. Korrekte Dimensionierung von Regelventilen

Ein weiteres wesentliches Element für einen optimalen und sorgenfreien Betrieb von Wärmetauscheranlagen ist die richtige Auswahl und Dimensionierung des bzw. der Regelventile. Prinzipiell gilt, dass Regelventile nicht nur für Dampf seitens Temperatur und Druck geeignet sein müssen, sondern dafür speziell konstruiert und entwickelt sein sollten, um langfristig beste Regelungsergebnisse erzielen und den besonderen Belastungen in einer Dampfanlage trotzen zu können. Dies betrifft vor allem die Bauform mit entsprechenden Bereichen zur Strömungsberuhigung sowie ein robustes, verschleißarmes und wartungsfreundliches Ventildesign.

Ein weiteres Kriterium gerade für Wärmetauscher- und Prozessanlagen ist die Fähigkeit des Ventils, langfristig sicher dicht zu schließen. Konventionell wird dies bei der Verwendung der üblichen metallisch dichtenden Regelventile durch den Einbau eines vorgeschalteten zweiten Regelventils oder automatischen Kugelhahns als Absperrorgan realisiert. Dies ist nicht nur kosten- sondern auch platzintensiv.

5. Passenden Stellantrieb auswählen

Für einen dauerhaft „kostengünstigen“ Anlagenbetrieb ist neben dem Einsatz der Ventile selbst auch die Auswahl der entsprechenden Stellantriebe entscheidend. Abhängig von der Prozessdynamik, den Sicherheitsanforderungen und den vorhandenen Versorgungsmedien ist im Vorfeld zu entscheiden, ob ein pneumatischer oder elektrischer Stellantrieb zum Einsatz kommen soll und welche Zusatzfunktionen und Zubehör ergänzend erforderlich sind. Anders als bei vielen oft trägeren Flüssigkeitsanwendungen – wie zum Beispiel in Warmwasser-Heizungssystemen – ist bei Regelungen in Dampfanwendungen immer die „Dynamik“ des Dampfes in Form der hohen Strömungsgeschwindigkeiten und der extremen Neigung, unverzüglich hohe Energiemengen z.B. in Wärmetauschern abzugeben, bei der Auswahl des richtigen Stellantriebes zu beachten.

Die Druckregelung in Dampfanlagen stellt dabei eine der dynamischsten Regelaufgaben dar und sollte aus diesem Grund immer mit einem Regelventil mit pneumatischem Antrieb ausgeführt werden. Sollte dies in Ausnahmefällen nicht möglich sein, können notfalls auch elektrische „Schnellläufer“-Antriebe zum Einsatz kommen. Allerdings ist zu beachten, dass elektrische Antriebe aufgrund ihrer Bauform einem viel höheren Verschleiß unterliegen und gerade „Schnellläufer“ aufgrund der zu erwartenden, häufigen Lastspiele oft eine kurze „Lebenserwartung“ aufweisen.

Im Gegensatz zur dynamischen Druckregelung empfiehlt sich ein elektrischer Antrieb für eine trägere Temperaturregelung, wie es bei Wärmetauscheranlagen mit einer Kondensatanstauregelung zum Beispiel der Fall ist. Bei korrekter Auslegung des Regelventils sind hier im Vergleich nur wenige Schaltspiele des Antriebes zu erwarten, sodass der Lebenszyklus viele Jahre beträgt. Allerdings spielt hier auch die Ausführung der Antriebe eine wichtige Rolle.

Sie sehen: Auf die korrekte Auslegung und Dimensionierung kommt es an, um den Einsatz von Dampf mit seinen vielen positiven Eigenschaften in einer Anlage optimal zu nutzen! Mit diesen effektiven Problemlösern für häufige Fehlerquellen in Dampfanlagen sollten nun Einsatzprobleme beim Dampf der Vergangenheit angehören.

Das könnte Sie auch interessieren

Dampfwissen

Unsere Handbücher vermitteln Fachwissen in Bereichen der Dampf- und Kondensatttechnologie - praxisnah für alle, die mit Bau, Betrieb und Instandhaltung von Dampfanlagen zu tun haben.

Seminare

Als Anbieter von Produkten und Dienstleistungen rund um die Dampf- und Kondensattechnologie unterstützen wir bei der Optimierung Ihrer Dampfanlage.

Spirax Sarco-Newsletter

Erhalten Sie alle aktuellen News von

Spirax Sarco quartalsweise per E-Mail